兩段式煤氣發生爐采用固定床氣化技術,因而原料煤為塊煤。隨著機械化采煤技術的應用,粉煤產率逐漸增加,這使得塊煤的價格居高不下并且供應量有限,在一定程度上制約了工業燃氣的穩定生產,也增加了企業的能源成本。因此,許多企業也逐漸重視粉煤氣化技術在工業燃氣制備領域的應用。灰熔聚流化床粉煤氣化技術作為先進的國有煤氣化技術是制備工業燃氣的經濟有效方式,本文對兩段式煤氣發生爐與灰熔聚流化床氣化爐用于制備工業燃氣的技術經濟性進行對比分析。

1 結構特點及工藝流程

①兩段式煤氣發生爐

兩段式煤氣發生爐制氣工藝流程見圖1。由圖1可知,兩段式煤氣發生爐有明顯區分的干餾段、氣化段。原料煤進人兩段式煤氣發生爐后在干餾段受氣化段上升的熱煤氣加熱,先失去水分進而脫出揮發分,產生熱值較高的低溫干餾煤氣、低溫干餾半焦。由氣化段煤氣與低溫干餾煤氣組成的干餾段煤氣(也稱為上段煤氣)經爐頂排出。煤經干餾段成為低溫干餾半焦后進入氣化段,與蒸汽及空氣逆流接觸發生氣化反應,產生的氣化段煤氣(也稱為下段煤氣)經氣化段上部排出。

由于干餾段為煤的低溫干餾,因此干餾段煤氣含有未裂解的輕質焦油,需要采用除焦器去除干餾段煤氣中的焦油。氣化段煤氣往往含有炭黑、灰塵、水分,需要采用旋風除塵器等設備進行除塵[5],并利用換熱設備脫除氣化段煤氣中的水分。經處理后的干餾段煤氣、氣化段煤氣混合后經煤氣加壓機及脫硫后供給用戶。

②灰熔聚流化床氣化爐

灰熔聚流化床氣化技術是在傳統流化床氣化技術基礎上發展而來的。灰熔聚流化床氣化爐以粉煤為原料,以空氣、氧氣或富氧為氧化劑,蒸汽或二氧化碳為氣化劑,根據粉煤的粒徑及煤質特性選擇流化氣速使床層中粉煤沸騰,床中物料強烈返混,氣固兩相充分混合,在氣化反應主要區域內溫度均一。將氣化溫度提高到1000~1200℃,適用煤種從高活性褐煤、次煙煤擴展到煙煤、無煙煤[6]。

灰熔聚流化床氣化爐結構見圖2,灰熔聚流化床氣化爐底部設計了灰團聚分離裝置,形成床內局部高溫區,使灰渣團聚成球,借助重量的差異達到灰團與半焦的分離,在非結渣情況下,連續有選擇地排出低含碳量的灰渣。

灰熔聚流化床氣化爐制氣工藝流程見圖3。入爐粉煤送入氣化爐內與氣化劑發生氣化反應產生高溫煤氣。高溫煤氣帶出的細粉大部分經一級旋風分離器捕集,返回氣化爐進一步氣化,二級旋風分離器捕集少量細粉并排出系統。除塵后的熱煤氣依次進入廢熱鍋爐、脫氧水預熱器回收熱量,再經粗煤氣水洗塔、閃蒸塔處理后送至用戶。

2 氣化用煤特性分析

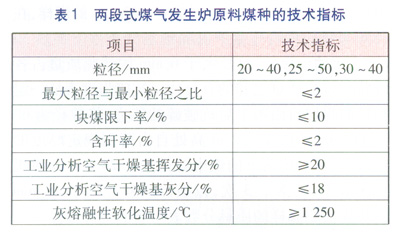

兩段式煤氣發生爐適宜氣化的煤種為不粘煤、弱粘煤、長焰煤等煙煤。雖然相對單段式煤氣發生爐而言,兩段式煤氣發生爐適用煤種范圍較寬,但是對原料煤的指標仍然要求比較嚴格。兩段式煤氣發生爐原料煤種的技術指標見表1。塊煤限下率:塊煤中小于規定粒徑下限部分的質量分數。熱穩定性指標TS+6:量取一定量粒徑為6~13mm的煤樣,在(850±15)℃的馬弗爐內隔絕空氣條件下加熱30min后稱量、篩分,粒徑大于6mm的殘焦質量占各級粒徑殘焦質量之和的百分比。抗碎強度表征一定粒徑的煤樣自由落下后抗破碎的能力:將粒徑為60~100mm的塊煤從2m高處自由落到規定厚度的鋼板上,然后將落下的煤中粒徑大于25mm的塊煤再次落下,共落下3次,以破碎后粒徑大于25mm的塊煤占原煤樣的質量分數表示煤的抗碎強度。

與兩段式煤氣發生爐對煤種的嚴格要求相比,灰熔聚流化床氣化爐適用的煤種相對寬泛,可實現原料煤的本地化。目前,灰熔聚流化床氣化爐已經進行過冶金焦、太原東山瘦煤、太原西山焦煤、太原王封貧瘦煤、陜西神木弱粘結性長焰煤、焦煤洗中煤、陜西彬縣煙煤、文山褐煤、霍林河褐煤、山西晉城無煙煤、山西陽泉無煙煤及石油焦的氣化試驗,累積試驗時間逾5000h。灰熔聚流化床氣化爐部分試驗煤種煤質分析數據見表2。焦渣特性代號越大說明粘結性越強,1~2號為無粘結性,3~4號為弱粘結性,5~8號為較強粘結性。試驗結果表明,所有試驗煤種在灰熔聚流化床氣化爐中都能夠實現連續穩定氣化,氣化效果理想。但不同煤種的氣化技術經濟指標與操作特性略有不同,氣化系統需按具體煤種確定相應操作參數。

3 單爐生產能力

灰熔聚流化床氣化爐可以實現加壓操作,使得單爐的粉煤處理量相比常壓氣化爐大幅增加。如直徑為2.4m的灰熔聚流化床氣化爐在0.4MPa下的單爐生產能力可達到(3.5~4.0)×104m3/h,而直徑為3m的兩段式煤氣發生爐單爐生產能力一般僅為5000~6000m3/h。

灰熔聚流化床氣化爐單爐生產能力的提升,不僅可以滿足工業燃氣生產大型化的需求,而且使得氣化車間占地面積減小,有效節約廠區用地。另外,操作人數也隨著氣化爐數量的減少而減少,為企業節省了人力成本。

4 環境保護及節能效果

兩段式煤氣發生爐的氣化原理基于固定床氣化,原料煤與氣化劑在氣化爐內逆向運行接觸發生反應。在氣化爐上部干餾段中發生煤熱解反應而產生的煤氣未在氣化爐內完全裂解,使得出氣化爐的干餾段煤氣中含有大量的焦油及酚類物質,有機硫化物含量也較高。粗煤氣經過凈化處理后產生的含酚廢水及焦油渣不易處理,容易造成環境污染。兩段式煤氣發生爐處理單位質量原料煤產生的含酚廢水量約100kg/t,含酚廢水中主要含有酚類、氰化物、焦油、懸浮物、硫化物和氨氮等有毒物質,其中酚質量濃度為8500~10000mg/L。含酚廢水中有機物濃度高,生化有毒及抑制性物質多,生化處理過程難以實現有機污染物的完全降解。在工業廢水達標排放要求日趨嚴格且水資源供應普遍緊張的現狀下,實現廢水的資源化利用和無害化處理尤為重要。目前,煤氣發生爐含酚廢水處理成本較高,如采用焚燒法焚燒單位質量含酚廢水(其中酚的質量濃度為8500~10000mg/L)的成本為1200~1500元/t[7]。

灰熔聚流化床氣化爐采用傳質、傳熱效率較高的流化床處理粉煤,粉煤與氣化劑在底部濃相區進入氣化爐即開始發生反應,煤在氣化爐內一次實現破粘、脫揮發分、氣化、灰團聚及分離、焦油及酚類的裂解等過程,煤熱解與氣化產生的煤氣均通過了高溫區域發生裂解,幾乎不產生焦油、酚類物質及有機硫化物。

對于節能效果,在相同規模下,灰熔聚流化床氣化爐配置數量少,輔助設施少,氣化系統的散熱損失也相應較低。另外,灰熔聚流化床氣化爐產生的帶壓力的煤氣可以根據用戶需求配套壓力能回收裝置,進而產生節能效益。

5 經濟性

企業在新建或改造工業燃氣站時都會關注氣化系統造價。以產量為10×104m3/h的工業燃氣站為例,制備的煤氣目標低熱值為6270kJ/m3。分別采用兩段式煤氣發生爐、灰熔聚流化床氣化爐時氣化系統造價見表3。

由表3可知,生產規模相同時,兩種氣化工藝需配置的氣化爐數量有明顯差別,兩段式煤氣發生爐配置數量是灰熔聚流化床氣化爐的6倍左右。但在造價上,后者為前者的2倍左右。由于灰熔聚流化床氣化爐可以使用來源廣泛的廉價劣質粉煤,與兩段式煤氣發生爐需要使用優質塊煤相比,灰熔聚流化床氣化爐的運行成本具有明顯優勢,可在比較短的時間內收回差額投資。因此,企業在選擇氣化工藝時不要只關注氣化系統的造價,應該綜合考慮原料煤特性及運行成本等綜合因素。

6 結語

我國的能源結構短期內仍以煤炭為主,利用煤炭制備工業燃氣是企業較為合理的選擇。雖然兩段式煤氣發生爐的技術成熟,但始終無法擺脫對塊煤的需求。隨著機械化采煤技術的發展,采煤過程中獲得的塊煤數量減少,粉煤產量逐年增加,因此粉煤氣化制備工業燃氣是今后的發展方向。相對于傳統的兩段式煤氣發生爐,灰熔聚流化床氣化爐具有適用煤種范圍廣、單爐生產能力大、運行成本低、節能環保效果好等優勢,適應了煤氣化技術的發展趨勢,是企業制備工業燃氣優選的氣化技術。

本文出自:https://www.lsylmj.com/ ,轉載請注明出處!